Cách sử dụng hóa chất xi mạ crom cứng

Hiện nay hóa chất xi mạ crom cứng được sử dụng khá phổ biến trong ngành xi mạ. Nếu crom cứng được sử dụng đúng cách nó sẽ phát huy tối đa công dụng của mình. Bài viết dưới đây chúng tôi sẽ nêu ra cách sử dụng hóa chất xi mạ crom cứng để bạn hiểu hơn về loại hóa chất này.

Xem thêm hóa chất xi mạ: Hóa chất xi mạ Trioxide Chromium CrO3

Mạ crôm cứng là gì?

Trước khi đi vào tìm hiểu cách sử dụng hóa chất xi mạ crom cứng, chúng ta cần phải hiểu mạ rom cứng là gì và nó có tính chất như thế nào. Mạ crôm cứng là một quá trình điện phân trong đó crôm được lắng đọng trên một bề mặt kim loại cho nó tăng cường tính chất cho độ bền, độ mòn và độ cứng. Quá trình điện phân thường đạt được bằng cách truyền dòng điện qua một dung dịch axit cromic (gọi là dung dịch điện phân) giữa hai điện cực, một trong số đó sẽ là chất nền được mạ. Khi dòng điện chạy giữa các điện cực, phản ứng hóa học được tạo ra nhờ đó kim loại crôm từ dung dịch được lắng đọng trong một lớp mỏng trên thành phần được mạ.

Mạ crôm cứng có độ cứng và độ bôi trơn rất tuyệt vời. Đây là sự lựa chọn kỹ thuật hàng đầu để giảm ma sát, giảm thiểu hao mòn. Những đặc điểm này được áp dụng cho các ứng dụng kỹ thuật quan trọng như: bề mặt cắt của dụng cụ máy, các lỗ hình trụ, thanh chống, trục khuỷu và trục thủy lực. Một tính chất khác của crom cứng là cải tạo các thành phần bị mòn-thành phần kim loại đã bị do việc sản xuất theo kích thước hoặc do sự biến dạng quá mức trong quá trình làm cứng.

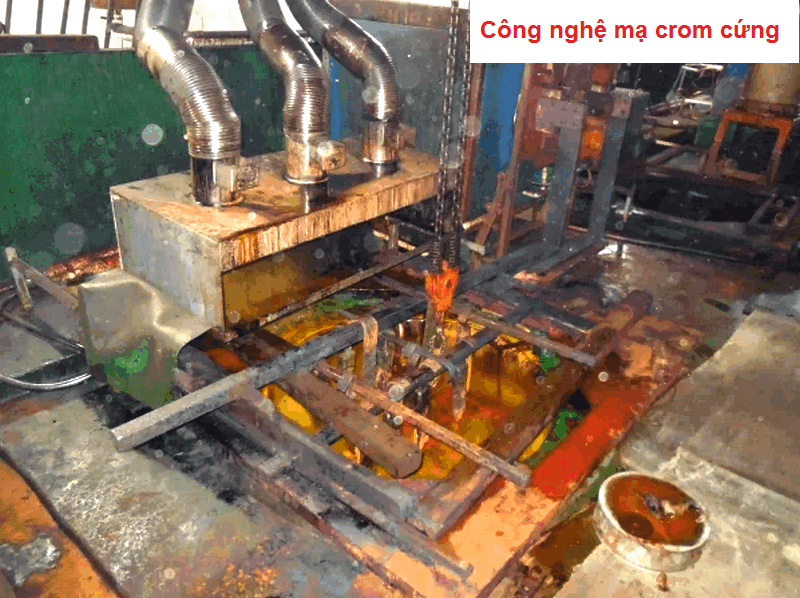

Quy trình xi mạ crom cứng trên kim loại

Bước 1: Vệ sinh bề mặt kim loại cần xi mạ.

Bước 2: Tiền xử lý các bộ phận kim loại bằng axit etch, chuẩn bị bề mặt kim loại để mạ. Sử dụng các giải pháp khắc axit khác nhau được sử dụng cho các chất nền khác nhau.

Bước 3: Nhúng kim loại vào bể chứa hóa chất.

Bước 4: Cho từ từ hóa chất xi mạ crom cứng vào bồn chứa.

Bước 5: Crom mới hình thành được hút chân không truyền với các hạt micron có kích thước nhỏ để tối ưu hóa hiệu suất lớp phủ.

Bước 6: Lớp phủ mới được tạo hình phải cứng, không bị nứt, nứt, bong tróc.

Bước 7: Dùng các fluoropolyme khác nhau để tối ưu hóa hiệu suất của kim loại vừa được mạ crom cứng.

Độ dày lớp phủ tỷ lệ thuận với các thông số được quyết định bởi khoảng thời gian mà một thành phần kim loại yêu cầu trong bể bể chứa hóa chất xi mạ. Thông thường sẽ sử dụng khoảng 2 amps trên mỗi inch vuông. Lớp mạ crom cứng có thể dày tới 10 µm – 1000 µm, sau đó được phủ bóng lên bề mặt kim loại.

Cách kiểm tra bề mặt kim loại mạ crom cứng

Không chỉ cần có cách sử dụng hóa chất xi mạ crom cứng mà bên cạnh đó bạn cũng cần biết cách kiểm tra chất lượng sản phẩm sau khi được mạ crom cứng. Để đảm bảo sản phẩm mạ crom cứng đạt chất lượng cao thì bạn có thể kiểm tra bằng các cách như: Khi xi mạ crom trang trí nếu thấy lớp mạ crom trắng sáng thì có nghĩa là dung dịch crom đó đảm bảo tốt. Một tiêu chí quan trọng khác của kim loại mạ crom đạt chất lượng là mật độ dòng điện, yêu cầu trên mọi chỗ của bề mặt sản phẩm mạ crom cứng phải bằng nhau.

Các trường hợp lỗi có thể xảy ra là do khâu xử lý bề mặt kim loại mạ không tốt, hoặc do quan hệ tương đối giữa catot với anot chưa hợp lý. Do đó, trong quá trình xi mạ bạn phải thay đổi, chỉnh sửa đồ gá, áp dụng che chắn, dùng anot hay catot phụ sao cho đạt yêu cầu về chất lượng.

Trên đây là cách sử dụng hóa chất xi mạ crom cứng giúp bạn thực hiện được quá trình xi mạ crom một cách hợp lý và mang lại hiệu quả tốt nhất. Chúc bạn thành công với phương pháp xi mạ này.

Xem thêm: